هیچ محصولی در سبد خرید نیست.

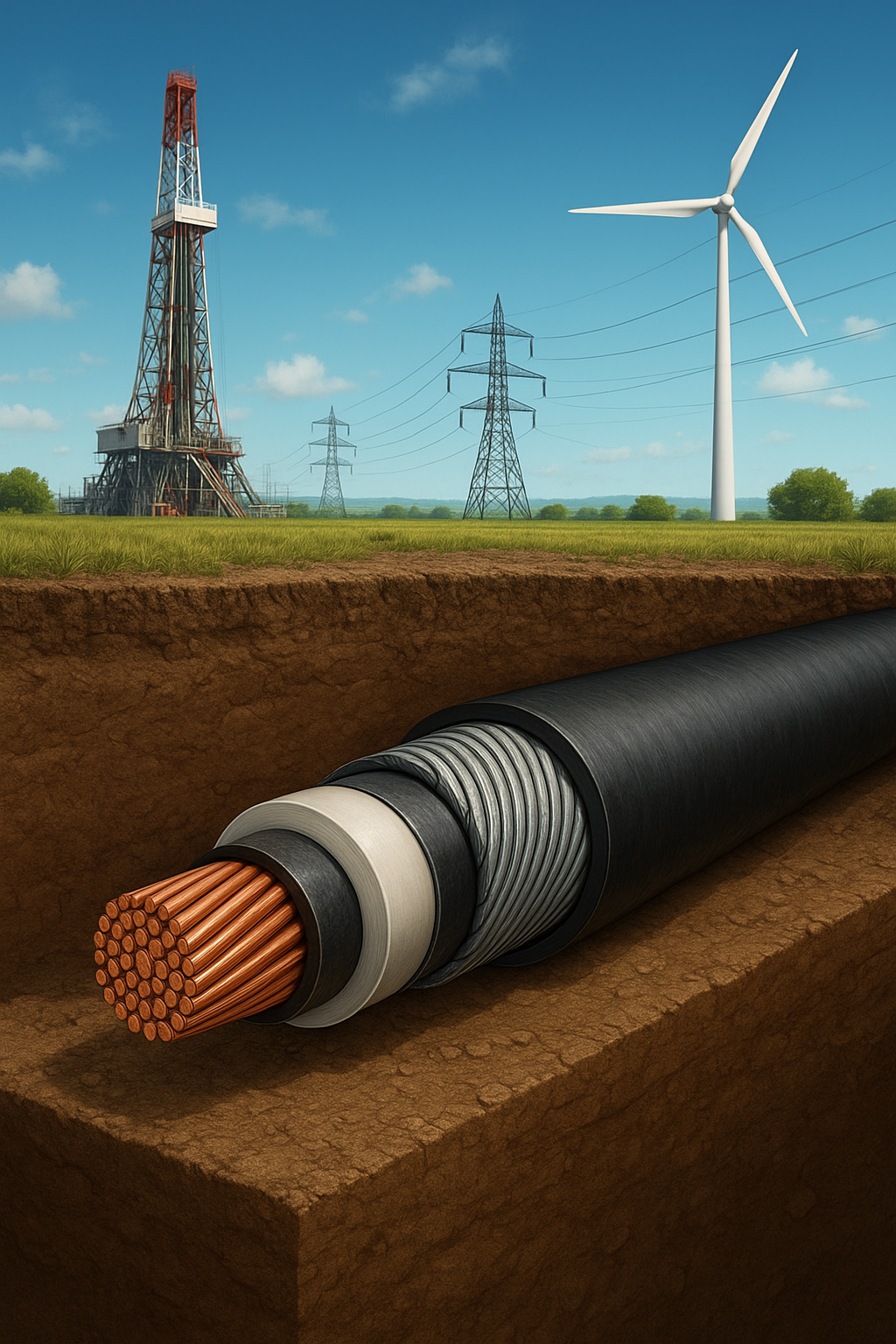

کابلهای فشار قوی (High-voltage cables) نقشی بنیادین و حیاتی در زیرساختهای انرژی مدرن ایفا میکنند و ستون فقرات شبکههای انتقال و توزیع انرژی الکتریکی به شمار میروند. این کابلها ابزاری ضروری برای انتقال ایمن و کارآمد مقادیر عظیمی از انرژی در فواصل بلند و در محیطهای پیچیده و پرتراکم هستند. برخلاف خطوط انتقال هوایی که در آنها هوا به عنوان بخشی از سیستم عایقبندی عمل میکند، کابلهای فشار قوی به عنوان یک سیستم کاملاً عایقبندی شده طراحی میشوند. این سیستم شامل لایههای متعدد حفاظتی از جمله عایق، لایههای نیمههادی (semi-con layers) و یک شیلد فلزی است که عملکردی کاملاً ایمن و قابل اطمینان را تضمین میکند. این ساختار پیچیده به ویژه در ولتاژهای بالای 2000 ولت ضروری است، چرا که به کنترل دقیق میدان الکتریکی اطراف هادی کمک کرده و از هرگونه نشتی جریان یا تخلیه الکتریکی جلوگیری میکند.

استفاده از کابلهای فشار قوی مزایای راهبردی چشمگیری نسبت به خطوط انتقال هوایی دارد. یکی از مهمترین این مزایا، کاهش قابل توجه تلفات انرژی در حین انتقال است. با افزایش ولتاژ، جریان مورد نیاز برای انتقال همان مقدار توان کاهش مییابد که این امر منجر به کاهش اتلاف انرژی به صورت حرارت ناشی از مقاومت اهمی میشود. علاوه بر این، کابلهای فشار قوی ظرفیت انتقال بالاتری را فراهم میآورند که امکان انتقال حجم بیشتری از انرژی را با استفاده از تعداد کمتری کابل فراهم میکند و به کاهش هزینههای نصب و نگهداری کمک مینماید. از منظر ایمنی، کابلهای زیرزمینی با حذف خطرات ناشی از برقگرفتگی، آتشسوزی، و آسیبهای مکانیکی ناشی از شرایط جوی مانند باد و طوفان، پایداری و ایمنی شبکه را به شدت افزایش میدهند. همچنین، دفن این کابلها در زیر زمین، تأثیر بصری بر منظر شهری و محیط زیست را به حداقل میرساند. با وجود هزینه اولیه بالاتر نسبت به خطوط هوایی، مزایای بلندمدت این کابلها آنها را به یک انتخاب استراتژیک برای زیرساختهای حیاتی تبدیل کرده است.

معماری کابلهای فشار قوی یک شاهکار مهندسی است که برای تحمل ولتاژهای بالا، جریانهای سنگین و شرایط محیطی سخت طراحی شده است. ساختار این کابلها از چندین لایه کلیدی تشکیل شده که هر کدام وظیفهای مشخص را بر عهده دارند. در هسته، هادی کابل قرار دارد که وظیفه اصلی انتقال جریان الکتریکی را بر عهده دارد. هادیها معمولاً از مس یا آلومینیوم ساخته میشوند. مس به دلیل رسانایی عالی، انتخاب ایدهآلی است، اما آلومینیوم به دلیل وزن کمتر و قیمت پایینتر، در بسیاری از کاربردها به ویژه در فواصل طولانی و برای کاهش هزینهها مورد توجه قرار میگیرد.

اطراف هادی با لایههای نیمههادی پوشانده میشود که میدان الکتریکی را به صورت یکنواخت توزیع کرده و خطر تخلیههای جزئی را کاهش میدهند. سپس، لایه عایق قرار میگیرد که مهمترین بخش کابل برای مقاومت در برابر ولتاژ بالا و جلوگیری از نشت جریان است. مواد عایق در کابلهای فشار قوی باید دارای مقاومت الکتریکی و دیالکتریک بالایی باشند. رایجترین مواد عایق شامل پلیاتیلن کراسلینک شده (XLPE)، اتیلن پروپیلن رابر (EPR) و پلیوینیل کلراید (PVC) هستند. هر یک از این مواد ویژگیهای خاصی دارند؛ برای مثال، XLPE به مقاومت حرارتی و پایداری شیمیایی بالا معروف است، در حالی که EPR به دلیل انعطافپذیری فوقالعادهاش، برای نصب در مکانهای با مسیرهای پیچیده یا کاربردهای متحرک مناسب است.

ویژگی | پلیاتیلن کراسلینک شده (XLPE) | اتیلن پروپیلن رابر (EPR) |

مقاومت حرارتی | بسیار بالا | بالا |

انعطافپذیری | کمتر از EPR | بسیار بالا |

مقاومت شیمیایی | بالا | بسیار بالا (مقاوم در برابر اوزون، اشعه UV و مواد شیمیایی) |

کاربردهای اصلی | کاربردهای عمومی با ولتاژ بالا، خطوط انتقال | محیطهای صنعتی، صنایع نفت و گاز، کاربردهای متحرک |

بعد از لایه عایق، یک شیلد فلزی (معمولاً از جنس مس یا آلومینیوم) قرار دارد که کابل را از تداخلات الکترومغناطیسی خارجی محافظت کرده و میدان الکتریکی را در داخل کابل محصور میکند. در نهایت، روکش نهایی بیرونی که معمولاً از موادی مانند پلیوینیل کلراید (PVC) یا پلیاتیلن با چگالی بالا (HDPE) ساخته میشود، از کابل در برابر آسیبهای مکانیکی، رطوبت و عوامل محیطی محافظت میکند. برخی کابلها، مانند کابلهای زرهدار، برای مقاومت بیشتر در برابر فشار مکانیکی، لایه اضافی از سیم یا نوار فولادی دارند.

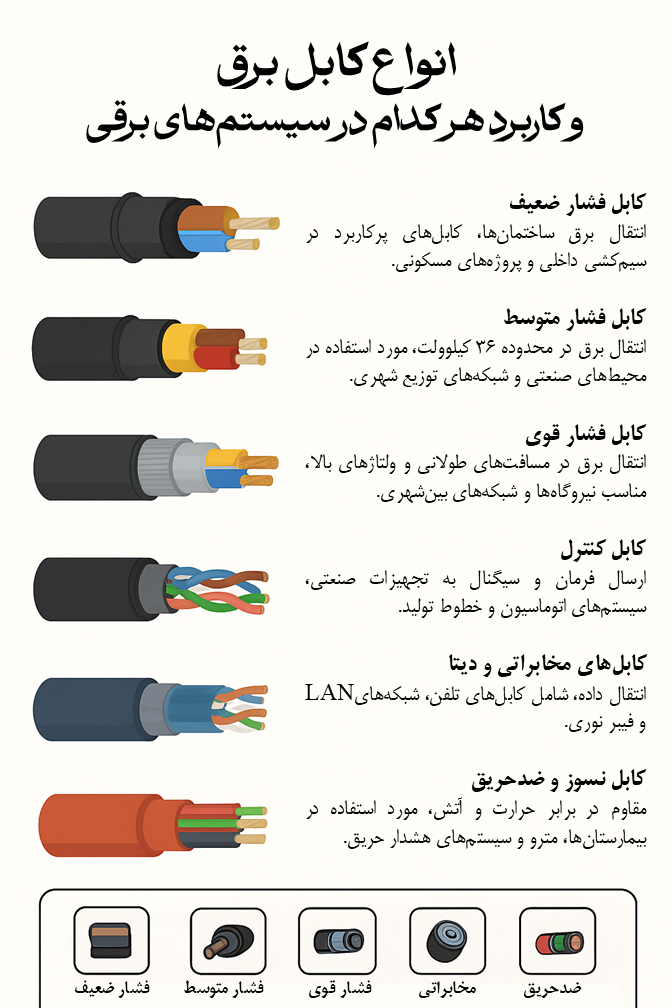

دستهبندی کابلهای فشار قوی بر اساس ولتاژ، آنها را به سه گروه اصلی تقسیم میکند: کابلهای فشار متوسط (MV) که در محدوده ۵ تا ۳۳ کیلوولت کار میکنند، کابلهای فشار قوی (HV) برای ولتاژهای بالاتر از ۵۰ کیلوولت، و کابلهای فوق فشار قوی برای ولتاژهای بسیار بالاتر مانند 400 کیلوولت. در شبکههای برق ایران، کابلهای فشار قوی در دو استاندارد اصلی ۶۳ و ۱۳۲ کیلوولت مورد استفاده قرار میگیرند.

کابلهای فشار قوی به دلیل توانایی در انتقال انرژی با ظرفیت بالا و ایمنی چشمگیر، در طیف وسیعی از صنایع و زیرساختهای حیاتی به کار گرفته میشوند. در صنایع نفت، گاز و پتروشیمی، این کابلها برای تأمین برق واحدهای تولید و پالایش، انتقال انرژی به سکوهای دریایی و راهاندازی تجهیزات سنگین و موتورهای بزرگ استفاده میشوند. مجتمعهای پتروشیمی مانند پتروشیمی دماوند در عسلویه و پتروشیمی مسجد سلیمان، و همچنین پالایشگاههایی مانند پالایشگاه ستاره خلیج فارس، از مصرفکنندگان عمده این کابلها هستند. کاربرد در این محیطهای خشن، نیازمند کابلهایی است که در برابر مواد هیدروکربنی، گازها، مواد شیمیایی و دماهای بالا مقاومت بالایی داشته باشند.

در بخش انرژیهای تجدیدپذیر، کابلهای فشار قوی نقشی اساسی در اتصال مزارع بادی و خورشیدی به شبکه سراسری دارند. این کابلها برق تولیدی را از نیروگاههای خورشیدی مانند نیروگاه خورشیدی سمنان و لارستان به مراکز مصرف منتقل میکنند. در پروژههای بادی فراساحلی، کابلهای زیردریایی ولتاژ بالا (High-voltage offshore cables) برای انتقال برق از توربینهای بادی به ایستگاههای خشکی استفاده میشوند و به عنوان راهکاری برای انتقال کارآمد انرژی تجدیدپذیر شناخته میشوند.

در زیرساختهای شهری و حمل و نقل نیز، کابلهای فشار قوی برای تأمین برق پروژههای زیرزمینی مانند مترو، خطوط راهآهن برقی، تونلها و اتوبانها به کار میروند. پروژههایی نظیر آزادراه تهران-شمال و مترو کرج از این کابلها برای تأمین پایدار انرژی استفاده کردهاند. همچنین، تأمین برق ساختمانهای بلندمرتبه و برجهای مهم شهری مانند برج میلاد نیز از دیگر کاربردهای این کابلهاست.

در سیستمهای انتقال توان، دو فناوری اصلی به نامهای جریان متناوب ولتاژ بالا (HVAC) و جریان مستقیم ولتاژ بالا (HVDC) وجود دارد که هر یک مزایا و محدودیتهای خاص خود را دارند. مزایای HVAC: این فناوری استاندارد رایج در شبکههای برق جهانی است و برای فواصل کوتاه تا متوسط (معمولاً زیر 80−100 کیلومتر) و اتصال به شبکههای موجود ایدهآل است. تجهیزات آن نسبت به HVDC ارزانتر بوده و پیادهسازی آن آسانتر است. مزایای HVDC: سیستمهای HVDC به دلیل تلفات انرژی بسیار کمتر، برای انتقال توان در مسافتهای بسیار طولانی، به ویژه در کابلهای زیردریایی، گزینه بهتری محسوب میشوند. این فناوری امکان اتصال شبکههایی با فرکانسهای متفاوت را فراهم میکند و کنترل بهتری بر جریان توان و پایداری شبکه ارائه میدهد. پروژههای زیردریایی متعددی در جهان، مانند NorNed (580 کیلومتر) و NordLink (623 کیلومتر)، از این فناوری استفاده کردهاند.

صنعت کابلسازی ایران، با وجود چالشهای متعدد، توانمندیهای قابل توجهی در تولید کابلهای فشار قوی از خود نشان داده است. شرکتهای داخلی مانند کابل البرز، سیمکو، و کابل ابهر قادر به تولید کابلهایی تا ولتاژهای 400 کیلوولت هستند که این امر نشاندهنده دسترسی به فناوریهای پیشرفته در کشور است.

این توانمندی تولید داخلی در پروژههای ملی بزرگی به کار گرفته شده است. این پروژهها نمونههای ملموسی از کاربرد کابلهای تولید داخل در زیرساختهای حیاتی ایران به شمار میروند.

نام پروژه | کاربرد کابل فشار قوی | ملاحظات |

پارس جنوبی | تأمین برق برای مجتمع در سایت بوشهر | یکی از بزرگترین مجتمعهای گاز طبیعی جهان |

پتروشیمی دماوند | تأمین سرویسهای جانبی ۲۲ فاز پتروشیمی عسلویه | بزرگترین مجتمع عسلویه در زمینه سرویسهای جانبی |

آزادراه تهران-شمال | تأمین کابلهای قدرت و ضد حریق در تونلها (از جمله تونل البرز) | طولانیترین تونل جادهای خاورمیانه |

پالایشگاه ستاره خلیج فارس | تأمین و نگهداری کابلها | بزرگترین پالایشگاه میعانات گازی در خاورمیانه |

پتروشیمی مسجد سلیمان | تأمین کابلهای فشار متوسط، ضعیف و ابزار دقیق | پروژه بزرگ صنعتی با نیاز به کابلگذاری گسترده |

با وجود این توانمندیها، صنعت کابل فشار قوی در ایران با چالشهای فنی و محیطی خاصی روبرو است. شرایط اقلیمی متفاوت در مناطق مختلف کشور، از جمله دماهای بسیار بالا، رطوبت شدید در مناطق ساحلی و پدیده گرد و غبار و شنهای روان در مناطق جنوبی، میتواند بر عملکرد و طول عمر کابلها تأثیر منفی بگذارد. تجمع گرد و غبار میتواند اتلاف حرارت کابلها را کاهش دهد و به افزایش دمای عملیاتی منجر شود، در حالی که رطوبت بالا و اسپری نمک در مناطق جنوبی، خطر خوردگی را به شدت افزایش میدهد. این عوامل محیطی نیازمند طراحی و ساخت کابلهایی با مقاومت بالاتر و همچنین برنامهریزی دقیق برای نگهداری و تعمیرات دورهای هستند.

تعمیر و نگهداری کابلهای فشار قوی، به ویژه در سیستمهای زیرزمینی و زیردریایی، نیازمند تخصص فنی بالا، تجهیزات پیشرفته و هزینههای قابل توجهی است. در صورت خرابی یا آسیب، دسترسی به کابلها دشوار میشود و فرآیند عیبیابی و تعمیرات ممکن است زمانبر و پیچیده باشد. این مسائل، لزوم توجه به راهحلهای نگهداری پیشگیرانه و هوشمند را دوچندان میکند.

علاوه بر چالشهای فنی و محیطی، صنعت کابلسازی ایران با موانع کلان اقتصادی و سیاسی نیز دست و پنجه نرم میکند. تولید و نصب کابلهای فشار قوی، به دلیل استفاده از مواد اولیه گرانقیمت مانند مس و آلومینیوم و نیاز به فناوریهای تولید پیشرفته، سرمایهبر و پرهزینه است. اعمال تحریمهای یکجانبه بینالمللی، دسترسی به سرمایهگذاری خارجی و فناوریهای نوین را محدود کرده و به طور مستقیم بر توانایی صنعت برای بهروزرسانی خطوط تولید و تأمین مواد اولیه مورد نیاز تأثیر گذاشته است. این امر، چرخه کامل توسعه صنعت را مختل میکند و توان رقابتپذیری آن را در بازارهای جهانی کاهش میدهد.

تحریمها به طور مستقیم بر مبادلات تجاری شرکتهای ایرانی تأثیر گذاشته است. بر اساس گزارشها، شرکتهای ایرانی برای صادرات محصولات خود به کشورهای دیگر، مجبور به استفاده از واسطههای تجاری در کشورهایی مانند ترکیه هستند تا محصولات خود را به عنوان “کالای ترک” صادر کنند. علاوه بر این، مشکلات بانکی و عدم پیوستن به استانداردهای بینالمللی مانند FATF، باعث شده که شرکتها در دریافت پول قراردادهای خود با مشکلات جدی مواجه شوند؛ به عنوان مثال، در عراق شرکتها مجبور به دریافت دینار به جای دلار هستند که با زیان قابل توجهی همراه است. این محدودیتها باعث شده که با وجود توانایی فنی داخلی در صنعت کابل، شرکتهای ایرانی در پروژههای بزرگ نفتی و گازی که پیمانکاران بینالمللی در آنها حضور دارند، عملاً از صحنه رقابت حذف شوند. این وضعیت میتواند به مرور زمان شکاف فناوری میان صنعت داخلی و رقبای خارجی را افزایش دهد.

در حوزه اجتماعی نیز، استفاده از خطوط هوایی فشار قوی در مناطق شهری و مسکونی، نگرانیهای جدی را در مورد سلامت عمومی ایجاد کرده است. برخی مطالعات رابطه بین میدانهای الکترومغناطیسی ساطع شده از این دکلها و خطراتی مانند سرطان خون، به ویژه در کودکان، را تأیید کردهاند. این نگرانیها به همراه مشکلات حقوقی ناشی از تجاوز ساختوسازهای غیرمجاز به حریم دکلها، سرمایهگذاری بیشتر در کابلهای زیرزمینی را به عنوان یک راهحل راهبردی توجیه میکند.

صنعت کابلسازی در سطح جهانی به سرعت در حال پیشرفت است و فناوریهای نوظهور متعددی را در خود جای داده است. یکی از مهمترین این نوآوریها، سیستمهای پایش هوشمند کابلها است که با استفاده از حسگرها و دادههای بلادرنگ، امکان نگهداری پیشبینیکننده (predictive maintenance) را فراهم میکند. سیستمهایی مانند Greenlight از حسگرهای غیرفعال استفاده میکنند که در محل اتصالات کابلها نصب شده و پارامترهایی مانند جریان، دما و جریان شیلد را پایش میکنند. دادههای جمعآوری شده به یک پلتفرم تحلیلی ارسال میشود تا هرگونه ناهنجاری یا علائم اولیه خرابی، پیش از وقوع یک فاجعه، شناسایی شود. سیستم OPTHERMO™ شرکت سومیتومو الکتریک نیز از فیبرهای نوری به عنوان حسگر دما برای پایش پیوسته کابلها در فواصل طولانی استفاده میکند. این فناوریها با کاهش نیاز به بازرسیهای فیزیکی پرخطر و پرهزینه، به طور مستقیم به افزایش پایداری شبکه و کاهش هزینههای عملیاتی کمک میکنند.

با توجه به چالشهای فنی و محیطی موجود در ایران، از جمله دماهای شدید و پدیده گرد و غبار، سیستمهای پایش هوشمند یک راهکار استراتژیک برای صنعت ایران به شمار میروند. سرمایهگذاری در بومیسازی و توسعه این فناوریها میتواند وابستگی به واردات برای تعمیر و نگهداری را کاهش دهد و به مقابله با اثرات منفی شرایط اقلیمی بر عملکرد کابلها کمک کند. این رویکرد، پایداری شبکه را در درازمدت تضمین کرده و هزینه تعمیرات را به شدت کاهش میدهد.

سایر فناوریهای نوظهور نیز شامل کابلهای ابررسانا (Superconducting Cables) با تلفات انرژی نزدیک به صفر و سیستمهای DLR (Dynamic Line Rating) هستند که با پایش شرایط آب و هوایی، ظرفیت انتقال خطوط موجود را بهینه میکنند. این روندها در کنار گرایش جهانی به استفاده از مواد پایدار و قابل بازیافت در تولید کابلها، آینده این صنعت را شکل میدهند.

برای حرکت در مسیر توسعه، صنعت کابلسازی ایران نیازمند اتخاذ رویکردهای راهبردی است که شامل توسعه راهحلهای بومی، ارتقاء مستمر استانداردها، سرمایهگذاری در آموزش و پرورش نیروی متخصص و توسعه صادرات است. توسعه راهحلهای بومی بر تحقیق و توسعه در زمینه فناوریهای نوظهور مانند سیستمهای پایش هوشمند، به منظور کاهش وابستگی به خارج و افزایش مقاومت در برابر تحریمها تمرکز دارد. ارتقاء استانداردها نیز با توجه به آخرین پیشرفتهای جهانی برای اطمینان از کیفیت و ایمنی محصولات تولید داخل ضروری است. با توجه به نیاز مبرم به نیروی متخصص، سرمایهگذاری در آموزش مهندسان و تکنسینها برای کار با فناوریهای پیشرفته اهمیت مییابد و در نهایت، توسعه صادرات با بررسی راهکارهای جایگزین و غیرمستقیم برای صادرات محصولات با کیفیت ایرانی به بازارهای هدف، با وجود محدودیتهای بانکی، امکانپذیر است.

گزارش حاضر نشان میدهد که کابلهای فشار قوی، به عنوان شاهراههای حیاتی انتقال انرژی، نقشی کلیدی در توسعه زیرساختهای صنعتی و شهری ایفا میکنند. صنعت کابلسازی ایران، با تکیه بر توان تولید داخلی و تجربه در اجرای پروژههای بزرگ ملی، پتانسیل بالایی برای رشد و توسعه دارد. با این حال، این صنعت با چالشهای پیچیدهای روبرو است که از مسائل فنی مانند شرایط اقلیمی سخت و نیاز به نگهداری تخصصی تا موانع کلان اقتصادی و سیاسی ناشی از تحریمها را در بر میگیرد.

تحلیلها نشان میدهد که تحریمها تنها بر واردات تجهیزات تأثیر نمیگذارند، بلکه چرخه کامل توسعه صنعت را مختل کرده و توانایی رقابت شرکتها در سطح بینالمللی را تضعیف میکنند. با این حال، فرصتهای راهبردی نیز وجود دارد؛ از جمله بومیسازی فناوریهای نوظهور مانند سیستمهای پایش هوشمند که میتواند به عنوان یک راهکار برای غلبه بر چالشهای محیطی و کاهش هزینههای عملیاتی عمل کند. در نهایت، با اتخاذ یک رویکرد جامع و استراتژیک که بر توسعه دانش فنی، بهروزرسانی استانداردها و یافتن راههایی برای دور زدن موانع اقتصادی تمرکز دارد، صنعت کابل فشار قوی ایران میتواند جایگاه خود را در نقشه انرژی کشور و منطقه مستحکم کرده و به سوی آیندهای پایدار و نوآورانه گام بردارد.

وقتی صحبت از انتقال انرژی و داده میشود، اولین چیزی که به ذهن میرسد سیم و کابل برق است. این تجهیزات، شریانهای ...

خرید سیم و کابل شاید در نگاه اول ساده به نظر برسد، اما انتخاب نادرست میتواند باعث بروز مشکلاتی مثل افت ولتاژ، ...

انتخاب صحیح سیم و کابل، فراتر از قیمت و برند است. این مقاله نکات مهمی را برای خرید کابلهای ساختمانی، صنعتی و دفنی بررسی میکند و بر شناخت نیاز، شرایط محیطی و آیندهنگری در انتخاب کابل تأکید دارد. با رعایت این نکات میتوانید ایمنی، دوام تجهیزات و صرفهجویی در هزینههای آینده را تضمین کنید.

با شناخت انواع کابل برق و کاربرد آنها، انتخابی ایمن و استاندارد داشته باشید. از کابل فشار ضعیف تا فشار قوی، کابل نسوز و کابل کنترل، همه در سیستمهای برقی نقش حیاتی دارند.

(+98) 912 - 115- 9202

تهران، بلوار قیطریه، خیابان شهید خراسانی، پلاک 24

cablsazan@gmail.com