هیچ محصولی در سبد خرید نیست.

مقدمه این گزارش با تأکید بر اهمیت حیاتی کابلهای صنعتی به عنوان شریانهای حیاتی ماشینآلات آغاز میشود. کابلها صرفاً ابزاری برای انتقال انرژی یا داده نیستند، بلکه نقشی بنیادین در تضمین عملکرد ایمن، پایدار و کارآمد یک سیستم ایفا میکنند. یک انتخاب نامناسب میتواند عواقب جدی از جمله خرابی زودهنگام تجهیزات، توقفهای پرهزینه در خط تولید، و حتی خطرات ایمنی برای کارکنان به همراه داشته باشد.1 این گزارش به بررسی عمیق عوامل کلیدی در انتخاب کابل مناسب میپردازد تا یک رویکرد جامع و متخصصانه در اختیار مهندسان و مدیران پروژه قرار دهد.

این بخش با بررسی بنیادهای اصلی الکتریکی که زیربنای هر انتخابی هستند، شروع میشود. اولین و حیاتیترین ملاحظه در انتخاب کابل، تعیین ظرفیت حمل جریان یا آمپاسیتی است. آمپاسیتی به حداکثر جریانی (بر حسب آمپر) اشاره دارد که یک هادی عایقبندیشده میتواند بدون افزایش دما بیش از حد مجاز خود حمل کند.2 در محیطهای صنعتی، محاسبه دقیق حداکثر بار جریان در اوج مصرف بسیار مهم است.4 برای انتخاب سایز هادی، معمولاً از سیستم آمریکایی (AWG) استفاده میشود؛ در این سیستم، هر چه عدد AWG کمتر باشد، سیم ضخیمتر بوده و میتواند جریان بیشتری را حمل کند.2 با این حال، باید در نظر داشت که آمپاسیتی یک مقدار ثابت نیست و به عواملی مانند نوع عایق و دمای محیط بستگی دارد.

آمپاسیتی یک مقدار ثابت نیست که از یک جدول استخراج شود. این یک مقدار پویا است که باید بر اساس شرایط محیطی تعدیل شود. به عنوان مثال، در دماهای بالاتر از حد استاندارد ۳۰ درجه سانتیگراد، ظرفیت حمل جریان کابل کاهش مییابد و باید با انتخاب یک سایز بزرگتر جبران شود.5 این پدیده به این دلیل رخ میدهد که با افزایش دما، مقاومت کابل افزایش یافته 6، که منجر به تولید گرمای بیشتر و کاهش کارایی میشود. بنابراین، یک مهندس باید نه تنها جریان نامی تجهیزات، بلکه دمای عملیاتی محیط را نیز در نظر بگیرد تا از گرم شدن بیش از حد کابل و آسیب به عایق آن جلوگیری کند.2

نکته حیاتی دیگر، ولتاژ نامی کابل است که نشاندهنده حداکثر اختلاف پتانسیل الکتریکی است که میتواند به صورت ایمن تحمل کند.4 انتخاب کابلی با ولتاژ نامی برابر یا بالاتر از ولتاژ سیستم ضروری است.7 عبور ولتاژ از حد مجاز میتواند منجر به پدیده شکست دیالکتریک در عایق، اتصالی و حوادث خطرناک شود.4 در محیطهای صنعتی، که اغلب از ولتاژهای بالا برای ماشینآلات سنگین استفاده میشود، این ملاحظه از اهمیت ویژهای برخوردار است.4 کابلها معمولاً در دستهبندیهای ولتاژ پایین (تا ۱۰۰۰ ولت)، ولتاژ متوسط (۱۰۰۰ تا ۳۵۰۰۰ ولت) و ولتاژ بالا (بیش از ۳۵۰۰۰ ولت) ارائه میشوند که هر کدام برای کاربردهای مشخصی طراحی شدهاند.4

در این بخش، به تحلیل دقیق مواد سازنده کابل و نقش هر یک در تعیین عملکرد آن پرداخته میشود. هادی قلب کابل است و انتخاب ماده آن به طور مستقیم بر هدایت، هزینه و مقاومت فیزیکی تأثیر میگذارد. مس به دلیل هدایت الکتریکی عالی و انعطافپذیری فوقالعاده، یکی از رایجترین فلزات هادی است.7 در مقابل، آلومینیوم با وزنی کمتر و قیمتی پایینتر، راهکار مقرون به صرفهای را ارائه میدهد، به ویژه در سایزهای بزرگتر.6 انتخاب بین مس و آلومینیوم صرفاً یک ترازوی اقتصادی نیست. در کاربردهایی که حرکت یا لرزش شدید وجود دارد، مانند ماشینآلات متحرک و روباتیک، استفاده از هادی مسی اکیداً توصیه میشود.8 هادیهای مسی مقاومت بسیار بالاتری در برابر تنشهای مکانیکی از خود نشان میدهند، که خطر خرابی و قطعی در بلندمدت را به شدت کاهش میدهد. این نشان میدهد که سرمایهگذاری اولیه بیشتر در کابلهای مسی، یک تصمیم حیاتی برای تضمین پایداری و کاهش هزینههای تعمیر و نگهداری در محیطهای عملیاتی پویا است.

عایق نقش محافظت از هادی و جلوگیری از جریانهای ناخواسته را بر عهده دارد.9 خواص آن تعیینکننده مقاومت کابل در برابر دما، مواد شیمیایی، و سایر عوامل محیطی است. پلیوینیل کلراید (PVC) به عنوان یک ماده مقرون به صرفه و پرکاربرد شناخته میشود که مقاومت خوبی در برابر رطوبت، روغن و مواد شیمیایی دارد.10 با این حال، مقاومت حرارتی پایین (حداکثر ۷۰ درجه سانتیگراد) آن را برای محیطهای با دمای بالا نامناسب میکند.10

پلیاتیلن کراسلینک (XLPE)، با فرآیند کراسلینک، مقاومت حرارتی و مکانیکی خود را به طور قابل توجهی بهبود میبخشد و میتواند در دماهای ۹۰ تا ۱۵۰ درجه سانتیگراد نیز عملکرد پایداری داشته باشد.10 XLPE برای کابلهای فشار قوی بسیار مناسب است، اما انعطافپذیری کمتری نسبت به برخی مواد دیگر دارد.10 لاستیک (EPR) انعطافپذیری فوقالعادهای را در کنار مقاومت عالی در برابر سایش، روغن و مواد شیمیایی ارائه میدهد. لاستیکهای سیلیکونی میتوانند تا دمای ۲۲۰ درجه سانتیگراد را تحمل کنند، که آنها را برای محیطهای صنعتی بسیار خشن مناسب میسازد.10 با این حال، هزینه آنها نسبت به PVC و XLPE بالاتر است.

روکش بیرونی اولین خط دفاعی کابل در برابر آسیبهای محیطی و مکانیکی است. انتخاب روکش مناسب باید بر اساس خطرات خاص محیط کاری انجام شود.8 موادی مانند پلیاورتان (PUR) و ترموپلاستیک پلیاورتان (TPU) مقاومت بینظیری در برابر سایش، روغنها و مواد شیمیایی ارائه میدهند.13 این مواد برای ماشینآلات متحرک و خطوط تولید که کابل در معرض تماس و اصطکاک مداوم است، ایدهآل هستند. در فضاهای بسته و اماکن عمومی مانند تونلها یا مراکز داده، روکشهای کمدود و بدون هالوژن (LSZH) در صورت آتشسوزی، میزان دود و گازهای سمی را به حداقل میرسانند.14 این انتخاب نه تنها از تجهیزات محافظت میکند، بلکه ایمنی افراد را نیز در اولویت قرار میدهد.

در این بخش، به بررسی چالشهای فیزیکی که کابلها در محیطهای صنعتی با آنها مواجه هستند، پرداخته میشود. دما بر دوام و عملکرد کابل تأثیر مستقیم دارد. در محیطهای با دمای بالا، عایقهای مقاوم در برابر حرارت (مانند TGGT و MG که تا دمای ۴۵۰ درجه سانتیگراد را تحمل میکنند) ضروری هستند.3 در مقابل، در محیطهای بسیار سرد، باید از کابلهایی استفاده کرد که مواد عایق و روکش آنها (مانند TPE) انعطافپذیری خود را در دماهای پایین (تا منفی ۵۰ درجه سانتیگراد) حفظ میکنند و شکننده نمیشوند.19

انعطافپذیری و “عمر خمش” (Flex Life) دو مفهوم مرتبط اما متفاوت در کاربردهای صنعتی هستند. انعطافپذیری به میزان خم شدن کابل در یک لحظه اشاره دارد، اما “عمر خمش” به تعداد دفعات حرکت مداوم و تکراری کابل (مانند خم شدن، پیچش و کشش) قبل از خرابی اشاره میکند.21 کابلهای “High Flex” که برای کاربردهای روباتیک و درایوهای زنجیری طراحی شدهاند، صرفاً از مواد انعطافپذیر ساخته نشدهاند. طراحی آنها یک فرآیند پیچیده مهندسی است که شامل استفاده از آلیاژ مس خاص در هادی برای مقاومت در برابر سخت شدن در اثر خمش مداوم، طراحی دقیق رشتهبندی برای کاهش تنش داخلی، و ساختار داخلی لغزنده برای حرکت آزادانه رشتهها میشود.21 این طراحی پیچیده، توجیه کننده قیمت بالاتر و تضمین کننده عملکرد طولانیمدت در محیطهای دینامیک است.21 در محیطهای مرطوب یا با آلودگی شیمیایی، استفاده از روکشهای پلاستیکی و لاستیکی مقاوم در برابر عوامل خورنده ضروری است.8 همچنین، برای کابلهای متحرک، مقاومت به سایش روکش نقش حیاتی در جلوگیری از آسیب به لایههای داخلی ایفا میکند.13

ماشینآلات مدرن نیازهای ویژهای دارند که کابلهای عمومی قادر به پاسخگویی به آنها نیستند. درایوهای فرکانس متغیر (VFD) با تغییر فرکانس و ولتاژ، نویز الکترومغناطیسی (EMI) و ولتاژهای ناگهانی ایجاد میکنند که میتواند به موتور، عایق کابل و تجهیزات حساس مجاور آسیب برساند.1 استفاده از کابلهای قدرت استاندارد، که برای فرکانس ثابت طراحی شدهاند، در این کاربرد بسیار خطرناک است و میتواند منجر به خرابی زودهنگام موتور و اتلاف انرژی شود.1

کابل VFD یک راهحل ساده نیست، بلکه یک جزء حیاتی از یک سیستم کامل است. این کابل با طراحی خاص خود، از جمله شیلدینگ کلی (با بافت مسی و فویل آلومینیومی) و سیمهای ارت متقارن، به طور فعال نویز EMI را مهار کرده و به درایو بازمیگرداند.24 همچنین، عایق XLPE یا EPR آن برای مقاومت در برابر ولتاژهای ناگهانی طراحی شده است، که عمر موتور را تا ۲۵۰ درصد افزایش میدهد.1

کابلهای موتور سروو برای سیستمهای دارای موتور سروو که نیاز به دقت، شتاب و پاسخ سریع دارند، طراحی شدهاند.25 تفاوت کلیدی آنها با کابلهای معمولی موتور، وجود جفت سیمهای شیلددار اضافی برای انتقال سیگنالهای حساس از حسگرهای دما یا ترمز است.26 همچنین، هادیهای بسیار انعطافپذیر آنها (کلاس ۶) مقاومت بینظیری در برابر حرکات پیچیده و مداوم فراهم میکنند.25 در نهایت، کابلهای کنترل و ابزار دقیق برای انتقال سیگنالهای کمتوان و دادهها بین سنسورها، سیستمهای اندازهگیری و PLCها طراحی شدهاند.27 شیلدینگ الکترومغناطیسی (EMC) در این کابلها از اهمیت ویژهای برخوردار است تا از تداخلات سیگنال و از دست رفتن دادههای حیاتی جلوگیری شود.28

این بخش به مفاهیمی میپردازد که به طور مستقیم بر کارایی و عملکرد طولانیمدت یک سیستم تأثیر میگذارند. مقاومت به میزان مخالفت یک ماده در برابر جریان الکتریکی اطلاق میشود.6 مقاومت منجر به تبدیل انرژی الکتریکی به گرما و در نتیجه اتلاف انرژی میشود.6 مقاومت یک کابل با افزایش طول و کاهش سطح مقطع افزایش مییابد.6

افت ولتاژ به کاهش ولتاژ در طول کابل، از منبع تا بار، اشاره دارد.2 افت ولتاژ بیش از حد میتواند منجر به عملکرد ضعیف تجهیزات، کاهش راندمان و در نهایت خرابی شود.30 برای محاسبه افت ولتاژ، باید مقاومت کابل، جریان و طول آن را در نظر گرفت.30 استانداردهای صنعتی مانند NEC حداکثر افت ولتاژ مجاز را برای تضمین ایمنی و کارایی تعیین میکنند.30

در حالی که انتخاب کابل با سطح مقطع بزرگتر یا هادی مسی ممکن است در ابتدا گرانتر به نظر برسد، این سرمایهگذاری هزینههای عملیاتی و نگهداری را در بلندمدت به شدت کاهش میدهد. کاهش مقاومت به معنای اتلاف انرژی کمتر به صورت گرما و کارایی بالاتر است.6 در نتیجه، موتورها و تجهیزات با ولتاژ پایدارتر کار میکنند، عمر مفید آنها افزایش مییابد و نیاز به تعمیر و نگهداری کاهش مییابد.1

انتخاب کابل صنعتی برای ماشینآلات فراتر از یک تصمیم ساده است؛ این یک فرآیند تصمیمگیری چندوجهی است که موفقیت، ایمنی و کارایی یک پروژه صنعتی را تعیین میکند. از ویژگیهای الکتریکی مانند آمپاسیتی و ولتاژ نامی تا خواص فیزیکی هادی، عایق و روکش، هر جنبهای باید به دقت مورد تحلیل قرار گیرد. درک دقیق تفاوت بین مواد مختلف و انتخاب کابلهای تخصصی برای کاربردهای ویژه مانند VFD یا سروو، حیاتی است. سرمایهگذاری در کابل مناسب، هزینههای نگهداری را کاهش میدهد، خطرات بالقوه را از بین میبرد و عمر مفید تجهیزات را افزایش میدهد. یک رویکرد جامع و متخصصانه در این زمینه، ضامن عملکرد پایدار و سودآوری در بلندمدت خواهد بود.

وقتی صحبت از انتقال انرژی و داده میشود، اولین چیزی که به ذهن میرسد سیم و کابل برق است. این تجهیزات، شریانهای ...

خرید سیم و کابل شاید در نگاه اول ساده به نظر برسد، اما انتخاب نادرست میتواند باعث بروز مشکلاتی مثل افت ولتاژ، ...

انتخاب صحیح سیم و کابل، فراتر از قیمت و برند است. این مقاله نکات مهمی را برای خرید کابلهای ساختمانی، صنعتی و دفنی بررسی میکند و بر شناخت نیاز، شرایط محیطی و آیندهنگری در انتخاب کابل تأکید دارد. با رعایت این نکات میتوانید ایمنی، دوام تجهیزات و صرفهجویی در هزینههای آینده را تضمین کنید.

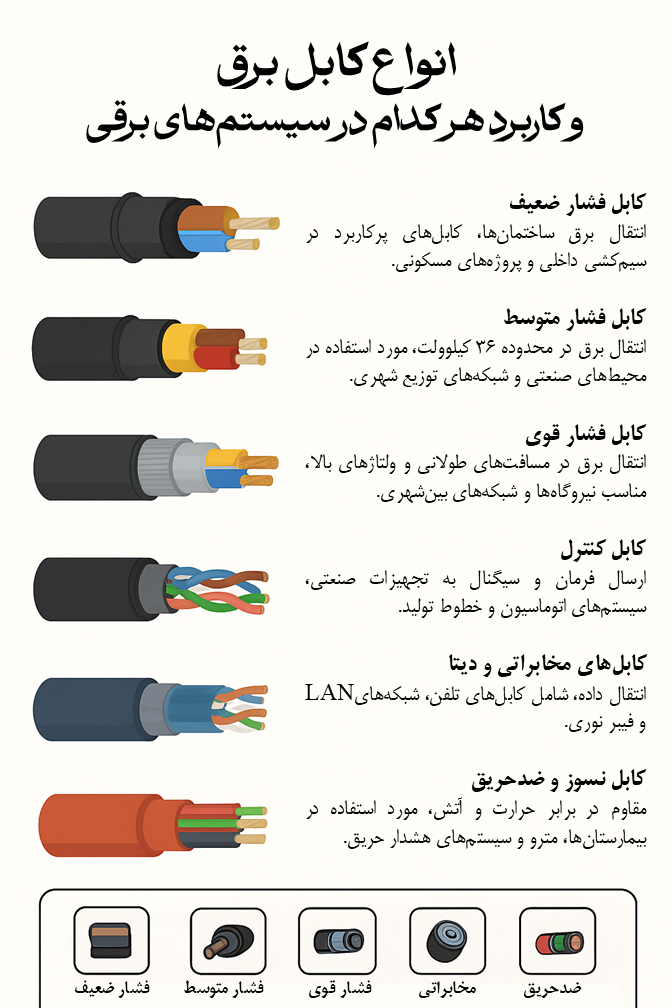

با شناخت انواع کابل برق و کاربرد آنها، انتخابی ایمن و استاندارد داشته باشید. از کابل فشار ضعیف تا فشار قوی، کابل نسوز و کابل کنترل، همه در سیستمهای برقی نقش حیاتی دارند.

(+98) 912 - 115- 9202

تهران، بلوار قیطریه، خیابان شهید خراسانی، پلاک 24

cablsazan@gmail.com