هیچ محصولی در سبد خرید نیست.

کابلهای فشار قوی بهعنوان شاهرگ حیاتی سیستمهای توزیع برق در زیرساختهای صنعتی و تجاری عمل میکنند، چرا که قادر به انتقال مقادیر عظیم انرژی الکتریکی به ماشینآلات سنگین و تجهیزات ضروری هستند. این سیستمها که معمولاً شامل کابلها، ترانسفورماتورها، سوئیچگیرها و مدارشکنها هستند، بهدلیل جابجایی حجم بالایی از توان، باید بهدقت طراحی، نگهداری و نظارت شوند تا از خطرات ایمنی و عملکرد غیرقابلاعتماد جلوگیری شود. عمر مفید مورد انتظار یک سیستم کابلی میتواند به چندین دهه برسد، اما این امر بهشدت به عواملی مانند سن، نوع عایق، ولتاژ و تاریخچه عملیاتی آن بستگی دارد. نگهداری منظم و فعالانه به مدیران داراییها این امکان را میدهد که این زیرساختها را با حداکثر راندمان و ایمنی به کار بگیرند.

ذر سالهای اخیر، یک تغییر رویکرد قابل توجه در صنعت نگهداری مشاهده شده است؛ تحولی از روشهای واکنشی (تعمیر پس از خرابی) و پیشگیرانه (بر اساس یک برنامه زمانی ثابت) به سمت نگهداری پیشبینانه (Predictive). این روش نوین از ابزارهای نظارتی پیشرفته مانند تصویربرداری حرارتی، پایش تخلیه جزئی (Partial Discharge) و تحلیل دادههای مبتنی بر هوش مصنوعی استفاده میکند تا علائم هشداردهنده اولیه را قبل از اینکه به خرابی منجر شوند، شناسایی کند. در نتیجه، مداخله و تعمیر تنها زمانی انجام میشود که وضعیت واقعی تجهیزات نشاندهنده نیاز به آن باشد، نه صرفاً به دلیل گذشت زمان. این راهکار نه تنها هزینههای عملیاتی را کاهش میدهد، بلکه با جلوگیری از خرابیهای ناگهانی، راندمان و قابلیت اطمینان کلی سیستم را نیز بهشکل چشمگیری افزایش میدهد.

درک علل اصلی خرابی در سیستمهای کابلی فشار قوی، نقطه آغاز یک استراتژی نگهداری مؤثر است. دادههای آماری نشان میدهند که خرابیها اغلب نتیجه یک یا چند عامل کلیدی هستند. حدود ۵۷٪ از خرابیهای شبکههای کابل زیرزمینی به مسائل مربوط به عایق کابل نسبت داده میشود، درحالیکه ۲۳٪ ناشی از خرابی در مفصلها و ۱۱٪ به آسیبهای خارجی، بهویژه در طول حفاری، مربوط است. این آمار نشان میدهد که بیش از ۸۰٪ خرابیها مستقیماً با کیفیت اجزا و فرآیندهای نصب مرتبط هستند، نه صرفاً فرسودگی طبیعی در طول زمان.

آسیبهای مکانیکی و محیطی بخش قابل توجهی از این خرابیها را تشکیل میدهند. کابلها در محیطهای صنعتی تحت تأثیر نیروهای مکانیکی مانند خمش، کشش و لهشدگی قرار دارند که میتواند به روکش و عایق آنها آسیب بزند. خمش بیش از حد و عدم رعایت حداقل شعاع خمش تعیینشده توسط سازنده، یکی از دلایل اصلی آسیب به سیمهای داخلی و در نهایت اتصال کوتاه است. بهعلاوه، عوامل محیطی مانند دمای بالا، رطوبت و قرار گرفتن در معرض مواد شیمیایی میتوانند به فرسایش مواد عایق و کاهش عملکرد کابل منجر شوند.

نکته مهم این است که آسیبهای خارجی، بهخصوص آنهایی که از حفاری ناشی میشوند، اغلب در روزهای غیربارانی و در ساعات غیرکاری، که کارگران ممکن است دقت کمتری به خرج دهند، با احتمال بیشتری رخ میدهند. این مشاهده، بر اهمیت اقدامات پیشگیرانه مانند بازرسیهای مسیر و ارائه اطلاعات دقیق مسیر کابل به پیمانکاران خارجی تأکید میکند.

با نگاهی عمیقتر به آمار، ارتباط مستقیم میان کیفیت نصب و میزان بالای خرابیها در مفصلها و اتصالات آشکار میشود. گزارشهای فنی اشاره دارند که مفصلها و سرکابلها “ضعیفترین نقاط” در کل سیستم هستند. این مسئله بهویژه در مورد خرابیهای اولیه صادق است که معمولاً به دلیل “مسائل مربوط به کارگران ماهر” (craftsman issues) رخ میدهند. این بدان معناست که خرابیها اغلب نه به دلیل کیفیت خود کابل، بلکه به دلیل خطای انسانی در فرآیندهای حساس و پیچیده مفصلبندی و نصب اتفاق میافتند. این یافته بر این حقیقت تأکید میکند که آموزش صحیح نیروی انسانی و استفاده از تکنیکهای نصب مدرن که خطای انسانی را به حداقل میرسانند، به اندازه انتخاب کابل باکیفیت اهمیت دارد و میتواند تعیینکننده قابلیت اطمینان کل سیستم در بلندمدت باشد.

نگهداری پیشگیرانه شامل مجموعه فعالیتهایی است که برای جلوگیری از خرابیها و افزایش طول عمر سیستمهای کابلی انجام میشود. بازرسیهای بصری بخش اصلی این رویکرد را تشکیل میدهند. این بازرسیها باید بهطور منظم برای بررسی علائم آسیب فیزیکی مانند بریدگی، ساییدگی، ترک خوردگی یا تغییر رنگ روی روکش و عایق کابل انجام شوند. علاوه بر این، باید وضعیت اتصالات و ترمینالها از نظر خوردگی، شل بودن یا آسیب دیدگی بررسی شود تا از ایجاد مقاومت و گرمای بیش از حد جلوگیری شود.

در مورد کابلهای دفنشده، بازرسی مسیر کابل برای اطمینان از عدم وجود فعالیتهای حفاری یا ساختوساز غیرمجاز و همچنین پایش علائم هشداردهنده و سنگهای نشانگر مسیر بسیار حائز اهمیت است. در سیستمهای کابلی پر از سیال، پایش مداوم فشار سیال برای تشخیص بهموقع نشتی و جلوگیری از ورود رطوبت به داخل کابل یک اقدام حیاتی است. همچنین، برای کابلهای زیردریایی، بازرسیها باید شامل نظارت بر جابجایی بستر دریا و خوردگی در نقاط اتصال باشد.

انبارداری و نگهداری صحیح کابلها قبل از نصب نیز نقشی کلیدی در حفظ کیفیت آنها دارد. کابلها باید بهدرستی و بهصورت آزادانه پیچیده شوند تا از آسیب به عایق در اثر خمش شدید جلوگیری شود. محیط انبار باید خشک، دارای تهویه مناسب و عاری از مواد شیمیایی، گرد و غبار و آب باشد. کابلهای عایقدار باید با درپوشهای انتهایی هوابندیشده انبار شوند تا از ورود رطوبت جلوگیری شود، و در آبوهوای سرد، باید برای حداقل ۲۴ ساعت در محیطی گرم نگهداری شوند تا از ترد شدن و آسیب در هنگام نصب پیشگیری گردد.

در کنار بازرسیهای بصری، مجموعهای از تستهای میدانی پیشرفته برای ارزیابی دقیقتر سلامت کابلها در مراحل مختلف چرخه عمرشان ضروری است. این تستها به سه دسته اصلی تقسیم میشوند:

تست پذیرش (Acceptance Test): این تست بر روی کابلهای جدید، پس از حملونقل و قبل از نصب انجام میشود تا اطمینان حاصل شود که هیچ آسیبی به آنها وارد نشده است.

تست راهاندازی (Commissioning Test): پس از نصب کابل و قبل از برقدار کردن سیستم، این تست انجام میشود تا از عدم وجود نقص در فرآیند نصب اطمینان حاصل شود.

ارزیابی شرایط (Condition Assessment): این تست برای کابلهای قدیمیتر انجام میشود تا وضعیت عایق آنها و میزان فرسودگی ارزیابی شود.

فرآیند تشخیص و مکانیابی خرابیها یک رویکرد هدفمند و لایهای را دنبال میکند تا زمان و هزینه تعمیرات را به حداقل برساند. ابتدا، با تستهای اولیه مانند بررسی پیوستگی و مقاومت با ولتاژ پایین، وجود خرابی تأیید میشود. در این مرحله، باید از تستهای ولتاژ بالا خودداری شود، زیرا ممکن است ویژگیهای خرابی را تغییر داده و مکانیابی آن را دشوارتر کند. در گام بعدی، از یک بازتابسنج دامنه زمانی (Time Domain Reflectometer یا TDR) استفاده میشود. این ابزار با ارسال یک پالس ولتاژ پایین و اندازهگیری زمان بازتاب آن از محل خرابی، فاصله تقریبی آن را تخمین میزند. TDR بهویژه برای شناسایی خرابیهای اتصال کوتاه یا مدار باز مؤثر است و با تحلیل شکل پالس بازتابی، نوع خرابی را مشخص میکند.

برای تعیین دقیقتر مکان خرابی، از یک ژنراتور موج (Thumper) استفاده میشود. این دستگاه پالسهای ولتاژ بالا را به کابل میفرستد که باعث ایجاد یک جرقه (flashover) در محل خرابی میشود. این جرقه یک صدای قابل شنیدن (“thump”) و یک میدان الکترومغناطیسی تولید میکند که با استفاده از گیرندههای تخصصی قابل ردیابی است. این فرآیند مکانیابی دقیق خرابی را ممکن میسازد و نیاز به حفاریهای طولانی و بیهدف را از بین میبرد.

علاوه بر این، تست تخلیه جزئی (Partial Discharge Test) یک ابزار حیاتی برای تشخیص نقصهای کوچک در عایق است که میتواند پیشساز خرابیهای فاجعهبار باشد. این تست میتواند بهصورت آنلاین (روی کابل برقدار) یا آفلاین (روی کابل بدون برق) انجام شود و با شناسایی این جرقههای کوچک، امکان مداخله زودهنگام و جلوگیری از یک خرابی بزرگ را فراهم میآورد.

رویکردهای نوین نگهداری پیشبینانه همچنین از فناوریهای نظارت مستمر استفاده میکنند. حسگرهای فیبر نوری که میتوانند در داخل کابل تعبیه یا در کنار آن نصب شوند، امکان پایش لحظهای و پیوسته پارامترهای مختلف را فراهم میآورند.

حسگرهای حرارتی توزیعشده (DTS) تغییرات دما را در طول کابل با وضوح بالا اندازهگیری میکنند، که میتواند نشاندهنده بارگذاری بیش از حد، وجود مقاومت یا آسیب خارجی باشد. همچنین،حسگرهای صوتی توزیعشده (DAS) ارتعاشات و صداهای محیطی را تشخیص میدهند، که ابزاری ایدهآل برای شناسایی فعالیتهای حفاری غیرمجاز یا حرکت بستر دریا در نزدیکی کابلهای زیردریایی است.

پس از مکانیابی خرابی، گام بعدی تعمیر یا مفصلبندی کابل است. مفصلها و سرکابلها بهدلیل فرآیند نصب در محل، ضعیفترین نقاط سیستم کابلی محسوب میشوند. یک مفصلبندی صحیح باید بتواند میدان الکتریکی را بهدرستی کنترل کرده و از ورود رطوبت یا سایر عوامل محیطی به عایق جلوگیری کند. با گذشت زمان، تکنیکهای مفصلبندی پیشرفت قابل توجهی داشتهاند تا فرآیند را سادهتر و قابل اعتمادتر کنند.

مفصلبندی پیشساخته (Pre-molded): این مفصلها بهصورت تزریقی در کارخانه تولید میشوند و دارای هندسه بسیار دقیقی هستند. نصب آنها سریع است، اما قطعات باید دقیقاً با قطر کابل مطابقت داشته باشند و گاهی اوقات برای قرارگیری به نیروی زیادی نیاز دارند که میتواند به نصاب آسیب فیزیکی وارد کند. مفصلبندی شرینک سرد (Cold-shrink): این جدیدترین و مدرنترین روش است. در این روش، لولههای پلیمری با قطر مناسب روی یک هسته پلاستیکی از قبل کشیده شدهاند. پس از قرار دادن مفصل در محل، با کشیدن هسته، لوله بهطور خودکار و بدون نیاز به هیچگونه حرارتی منقبض میشود. این روش سریع، بسیار ایمن و قابل اعتماد است و خطای انسانی در نصب را به حداقل میرساند. انعطافپذیری این مفصلها باعث میشود در برابر خمش و حرکت مقاومت بیشتری داشته باشند.

| ویژگی | شرینک حرارتی (Heat-shrink) | شرینک سرد (Cold-shrink) | پیشساخته (Pre-molded) |

| ابزار مورد نیاز | منبع حرارت (تورچ) | ابزار خاصی نیاز ندارد | ابزارهای فشار و نصب |

| زمان نصب | زمانبر | سریع و آسان | سریع |

| ایمنی | خطر استفاده از شعله | بسیار ایمن، بدون نیاز به شعله | خطرات فیزیکی برای نصاب |

| قابلیت اطمینان | به مهارت نصاب بستگی دارد | خطای کاربری پایین | هندسه دقیق، خطای کاربری پایین |

| دوام | در صورت خمش امکان آسیب به آببندی | بسیار بادوام و انعطافپذیر | بسیار بادوام |

| هزینه | کم | بیشتر | بیشتر |

کار با کابلهای فشار قوی خطرات جدی مانند برقگرفتگی، سوختگی الکتریکی و شوک قوس الکتریکی را به همراه دارد. از این رو، رعایت پروتکلهای ایمنی دقیق و جامع از اهمیت بالایی برخوردار است. ایمنی یک مسئولیت مشترک است که از طراحی سیستم آغاز شده و تا پروتکلهای عملیاتی گسترش مییابد.

قبل از هرگونه کار تعمیر یا بازرسی، تجهیزات باید کاملاً از منبع تغذیه جدا شوند و تمام انرژی ذخیرهشده، بهویژه در خازنها، باید تخلیه شود. استفاده از تجهیزات حفاظت فردی (PPE) مناسب مانند دستکشهای عایقدار، محافظ صورت، لباسهای مقاوم در برابر قوس الکتریکی و کفشهای با زیره لاستیکی برای جلوگیری از تماس مستقیم با جریان برق ضروری است. یک اصل کلیدی در کار با ولتاژ بالا این است که همیشه یک دست در جیب نگه داشته شود تا از لمس همزمان دو نقطه با پتانسیل متفاوت جلوگیری شود.

نگهداری و تعمیر کابلهای فشار قوی از یک فعالیت واکنشی ساده به یک رشته پیشرفته و دادهمحور تبدیل شده است. این تحول با تلفیق بازرسیهای منظم، تستهای میدانی سیستماتیک و فناوریهای نظارت لحظهای، به شرکتها اجازه میدهد تا از خرابیهای غیرمنتظره جلوگیری کرده، هزینهها را کاهش دهند و ایمنی را در اولویت قرار دهند. خرابیهای سیستم کابلی اغلب قابل پیشبینی هستند و ریشه در نقصهای عایق و مفصلبندی یا آسیبهای خارجی دارند که عمدتاً ناشی از خطای انسانی هستند.

آینده نگهداری کابلها در گرو همافزایی بین فناوریهای هوشمند و سرمایهگذاری در نیروی انسانی متخصص است. استفاده از فناوریهای پیشرفته مانند حسگرهای فیبر نوری برای پایش دما و ارتعاشات، و تستهای تشخیصی دقیق مانند TDR و تخلیه جزئی، امکان تشخیص زودهنگام مشکلات را فراهم میآورد. بهموازات آن، اتخاذ تکنیکهای مدرن نصب مانند مفصلبندی شرینک سرد، که خطای انسانی را در حساسترین نقطه سیستم کاهش میدهد، به اندازه خود فناوریهای تشخیصی حیاتی است. این رویکرد چندلایه، زیرساختهای الکتریکی را برای دهههای آینده قابل اعتماد، ایمن و کارآمد نگه خواهد داشت. در نهایت، با درک عمیق از ماهیت خرابیها و سرمایهگذاری استراتژیک در فناوری و آموزش، میتوان از زیرساختهای حیاتی برق بهشکلی پایدار و امن محافظت کرد.

وقتی صحبت از انتقال انرژی و داده میشود، اولین چیزی که به ذهن میرسد سیم و کابل برق است. این تجهیزات، شریانهای ...

خرید سیم و کابل شاید در نگاه اول ساده به نظر برسد، اما انتخاب نادرست میتواند باعث بروز مشکلاتی مثل افت ولتاژ، ...

انتخاب صحیح سیم و کابل، فراتر از قیمت و برند است. این مقاله نکات مهمی را برای خرید کابلهای ساختمانی، صنعتی و دفنی بررسی میکند و بر شناخت نیاز، شرایط محیطی و آیندهنگری در انتخاب کابل تأکید دارد. با رعایت این نکات میتوانید ایمنی، دوام تجهیزات و صرفهجویی در هزینههای آینده را تضمین کنید.

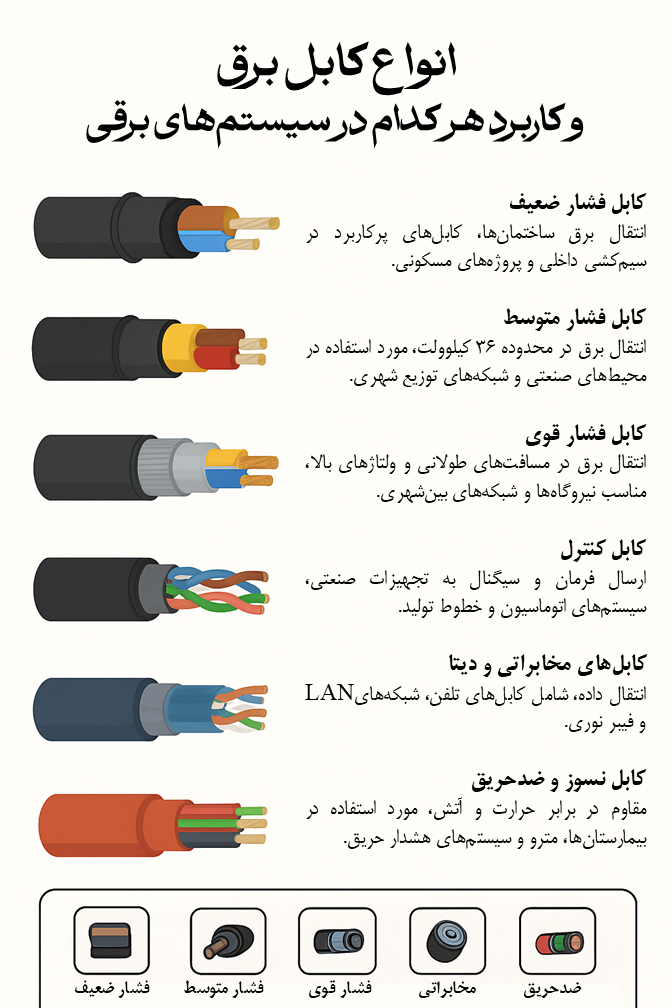

با شناخت انواع کابل برق و کاربرد آنها، انتخابی ایمن و استاندارد داشته باشید. از کابل فشار ضعیف تا فشار قوی، کابل نسوز و کابل کنترل، همه در سیستمهای برقی نقش حیاتی دارند.

(+98) 912 - 115- 9202

تهران، بلوار قیطریه، خیابان شهید خراسانی، پلاک 24

cablsazan@gmail.com